Toolcraft entwickelt eine Anlage für die Entfernung von Stützstrukturen bei additiv gefertigten Bauteilen aus Metall.

Georgensgmünd (D), 28.01.2025: Während der letzten Jahre hat die additive Fertigung die industrielle Produktion grundlegend verändert. Komplexe Geometrien können werkzeuglos, mit deutlich reduziertem Zeitaufwand und weniger Ressourcen hergestellt werden, was vor allem in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik neue Möglichkeiten eröffnet hat. Einige Prozessschritte, wie das Entfernen von Stützstrukturen, werden jedoch stetig weiterentwickelt. Hier setzt die toolcraft AG neuerdings auf die innovative Technik des Trockeneisstrahlens.

Effiziente und sichere Supportentfernung

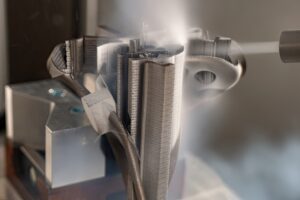

Das Entfernen von Stützstrukturen war bisher bei additiv gefertigten Bauteilen ein mühsamer und potenziell fehleranfälliger Prozess. Herkömmliche Methoden wie der Einsatz von Hammer und Meißel sind nicht nur zeitaufwendig und physisch belastend, sondern erhöhen auch das Risiko von Bauteilbeschädigungen. Die von Toolcraft entwickelte Trockeneisstrahlanlage, der SupportBlaster 320-HA, bietet eine effiziente Lösung, indem sie den Prozess teilautomatisiert und die ergonomischen Arbeitsbedingungen verbessert. Damit können sowohl Engpässe als auch Qualitätsprobleme reduziert und die Gesamtproduktivität erhöht werden. Je nach den spezifischen Anforderungen kann die Bearbeitungszeit pro Bauteil um bis zu 80% – bauteilabhängig teilweise sogar um mehr – verkürzt werden. Dabei stehen Prozesssicherheit, hohe Qualität und der Arbeitsschutz der Mitarbeitenden im Vordergrund. Zusätzlich trägt die Automatisierung durch die Trockeneisstrahlanlage zu einer Steigerung der ökonomischen und sozialen Nachhaltigkeit bei. Sie reduziert nicht nur die Produktionszeiten und Kosten, sondern verbessert auch die Arbeitsbedingungen durch die Minimierung körperlich belastender Tätigkeiten.

Innovation für die Zukunft der additiven Fertigung

Toolcraft zeigt mit der innovativen Trockeneisstrahltechnik, wie moderne Technologien zur Effizienz- und Qualitätssteigerung in der additiven Fertigung beitragen können. „Unternehmen, die weiterhin auf traditionelle, manuelle Verfahren setzen, werden in Zukunft unter Druck geraten. Der Markt fordert zunehmend automatisierte und technologiegestützte Lösungen,“ so Christoph Hauck, Vorstand Technologie und Vertrieb bei der toolcraft AG. Besonders in Hochtechnologie-Branchen wie der Luft- und Raumfahrt oder der Halbleiterindustrie sieht Hauck die Kombination aus additiver Fertigung und modernen Nachbearbeitungstechniken als wichtigen Wettbewerbsvorteil.

Kontakt:

toolcraft AG

Handelsstraße 1

91166 Georgensgmünd

Germany

Tel: +49 (0) 91 72 / 69 56 – 0

E-Mail: toolcraft@toolcraft.de

Internet: www.toolcraft.de

Pressekontakt:

Frau Julia Rodenbücher

E-Mail: juliarodenbuecher@toolcraft.de

Über Toolcraft

Das mittelständische Familienunternehmen mit Sitz in Georgensgmünd und Spalt wurde 1989 von Bernd Krebs gegründet. Toolcraft ist Vorreiter in zukunftsweisenden Technologien wie der Additiven Fertigung und dem Bau von individuellen Turn-Key-Roboterlösungen. Als Partner für Komplettlösungen bietet Toolcraft die gesamte Prozesskette von der Idee über die Fertigung bis zum qualifizierten Präzisionsbauteil in den Bereichen CNC Zerspanung, Additive Fertigung sowie im Spritzguss und Formenbau. Zu den Kunden zählen Marktführer aus der Halbleiterindustrie, Luft- und Raumfahrt, Medizintechnik, optischen Industrie, dem Spezialmaschinenbau sowie Motorsport und Automotive. Teil der Unternehmensphilosophie ist zudem eine intensive Zusammenarbeit mit Kooperationspartnern sowie Hochschulen, Universitäten und Forschungseinrichtungen.

Hinterlasse einen Kommentar

Du musst angemeldet sein, um einen Kommentar schreiben zu können.